NEWS

-

2025/11/11

【保存推奨】工場の業務効率化をはかる5つの対策!失敗する原因と今日から取り組める改善策を紹介

工場内の業務をもっと効率化させたい!

社員のスキルも製品の品質もばらばら…統一するにはどうすればいい?

何度やっても効率化に失敗してしまう…

製造業の経営者や現場責任者の中には、こうした悩みを抱える人も多いのではないでしょうか。

運営の改善策として、「設備や環境の見直し」が効果的です。工場の効率化を図ることで、製品の品質のばらつきがなくなり、少人数でも安定した生産体制を作ることができます。

弊社では、1946年の創業以来、製造業に関わる機械や設備の設計や技術開発に取り組んできました。その経験やノウハウを活かし、設備や環境といった「仕組み」の最適化にも力を入れています。

本記事では、効率化が進まない原因と改善のメリットをお伝えします。具体的な改善策もご紹介しますので、ぜひ最後までご覧ください。

効率化できない3つの原因とは?

工場の効率化が進まない原因は、「運営の仕組み」にあります。長年の慣習や目先の業務に追われて、なかなか原因の深掘りができていないのが現状ではないでしょうか。

ここでは、多くの工場で効率化の壁となっている3つの原因を詳しく解説します。

ーーーーー

1.マンパワーに依存した体制を続けているから

2.問題の根本となる原因を突き止められていないから

3.設備投資の対策を後回しにしていたから

ーーーーー原因がわかると、漠然とした不安が解消されて、自社に必要な改善策がはっきり見えてきますよ!

1.マンパワーに依存した体制を続けているから

職場が特定の社員のスキルに依存している体制では、なかなか効率化を進められません。

稼働時間が限られるため、こなせる仕事量が頭打ちになるからです。

また、仕組みではなく従業員を増やすことで効率化をはかることも、失敗する原因の一つです。従業員のスキルによって、製品のクオリティにばらつきが出てしまう問題も発生します。

ベテラン社員に頼りきった体制ではなく、誰でも一定の品質とスピードで業務をこなせる環境を整えることが、工場の効率化につながります!

2.問題の根本となる原因を突き止められていないから

何度チャレンジしても効率化に失敗する現場は、原因の根本を正確に把握できていない可能性があります。

なぜなら、製造業の現場で発生する問題には、4Mの要素が絡み合っている場合が多いからです。

ーーーーー

・人(Man)

・機械(Machine)

・材料(Material)

・方法(Method)

ーーーーーこれらの要素を分析・改善しなければ効率化や生産性の向上は図れません。

また、問題が起きるたびに場当たり的な対応を繰り返していると、いつまでもトラブル対応に追われてしまいます。

工場の効率化を成功させるには、まず問題を浮き彫りにし、ボトルネックを探しましょう!

3.設備投資の対策を後回しにしていたから

工場の効率化を図るうえで、ハード面の改善も時には必要です。

とは言え、「設備投資にまわす資金がない」などの理由から、設備面の投資を進められない企業も少なくないでしょう。

しかし、老朽化した設備で運営を続けていると、突発的な故障やトラブルが頻発し、そのたびに作業が中断してしまいます。

また、人の手作業では機械より精度が劣るため、不良品が発生することもあるでしょう。

修理や廃棄にかかる費用、ダウンタイムコストなども考慮すると、細かい出費が積み重なり、無視できない大きな負担につながります。

設備投資を後回しにすることは、本来の生産活動に集中できず、長期的には大きな機会損失を招いてしまうでしょう。

工場の効率化を向上させるメリット3選

現場作業の効率化は、ただ「作業が早くなる」だけではありません。経営課題の解決や従業員の働きやすさ向上など、企業全体に大きなプラスの影響があります。

ここでは、効率化によって得られる3つの主要なメリットを詳しく解説します。

ーーーーー

1.属人化を防ぎ少人数で業務に対応できる

2.従業員のストレスが減り離職率が下がる

3.人件費や光熱費などのコストが削減される

ーーーーーメリットを知ることで、現状抱えている問題を解決できるヒントにもなりますよ!

1.属人化を防ぎ少人数で業務に対応できる

効率化を進めると、特定の人に頼らない体制が整い、社員の技術力に左右されにくくなります。

その鍵となるのが作業の標準化です!

業務の手順や方法を統一することで、誰でも同じ品質で作業を進められるようになります。

例えば、作業工程をまとめたマニュアルや動画を作成するのが効果的です。手順が統一されるだけでなく、新人教育や業務引き継ぎの負担も大幅に削減できます。

また、経験の浅い人材でも即戦力となり、特定の社員が不在でもスムーズに業務が回るようになります。効率化によって余力が生まれれば、人員を他部署に配置するなど、柔軟な人材活用も可能です。

2.従業員のストレスが減り離職率が下がる

業務の効率化には、従業員のストレスが軽減され、離職率の低下につなる効果があります。

無駄な作業や過剰な残業が減り、従業員が家族や趣味に充てられる時間が増え、ワークライフバランスが整うためです。

従業員のストレスが減ると、仕事へのモチベーションも高まり、現場から改善提案が出やすくなります。

これまで見落とされていた問題点にも気づきやすくなり、さらなる効率化につながります。

弊社がサポートさせていただいた現場でも、こうした好循環が生まれ、従業員のストレスが減り定着率が改善されました!

働きやすい環境が整えば、「ホワイト企業」として外部評価も高まります。求人時の応募者が増えたり、優秀な人材を採用しやすくなったりと、嬉しい効果が期待できるでしょう。

3.人件費や光熱費などのコストが削減される

業務効率化によって、人件費や光熱費などのコストが大幅に削減できます。自動化設備の導入によって作業の品質が安定し、少人数でも高い生産性を維持できるようになるからです。

また、無駄な工程や待ち時間がなくなることで、少ない作業時間でこれまで以上の製品を生産できるようになります。

さらに、作業効率の向上で残業時間が減れば、残業代だけでなく夜間の照明や空調にかかる電気代も削減できます。

効率化を正しく進められれば、多角的に企業の収益性を高められるでしょう。

まずは、ネックとなっている工程から取り組んで、段階的に改善を進めていくのがおすすめですよ!

工場の効率化を図る5つの方法

効率化に取り組みたいものの、何から始めればよいかわからず、悩んでいる経営者や現場責任者の方もいらっしゃるでしょう。

作業効率を向上させるために効果的な5つの方法を紹介します。

ーーーーー

1.データの可視化

2.作業動線や設備のレイアウトの見直し

3.収納スペースの増加

4.身体の負担を軽減する道具の導入

5.新しい機械の導入

ーーーーーコストをかけずに始められる改善策もありますので、ぜひ参考にしてください!

1.データの可視化

作業の効率化には、データの可視化が不可欠です。

稼働率や作業時間、コストを数値で把握することで、客観的な判断ができるようになるからです。数字と感情を切り離すことで、改善すべき課題が明確になり、優先順位をつけやすくなります。

特に効率化に役立つデータの例を紹介します。

ーーーーー

・チェックシートの作成

・作業時間の計測

・作業動線のシミュレーション

ーーーーー「あの工程に時間がかかっている気がする」などの現場の感覚や思い込みで判断すると、正しく原因が把握できません。

効果的な改善策を見つけるために、まずは現状把握から始めてみてください!

2.作業動線や設備のレイアウトの見直し

作業動線や設備のレイアウトを見直すだけで、効率化が大幅にアップすることがあります。

配置を改善することで、無駄な移動や待ち時間がなくなり、作業のスピードと生産性が向上するからです。

例えば、以下のような空間づくりを意識すると効率化が図れます。

ーーーーー

・作業動線に沿って設備を再配置する

・よく使う道具を取りやすい位置に置く

・メンテナンスや清掃が行いやすい配置にする

ーーーーー配置の見直しは、コストをかけずに今日から始められる改善策です。

レイアウトを見直すだけで、生産性が10〜20%上がる可能性もありますよ!

3.収納スペースの増加

収納スペースを増やして、必要な部品や道具を取り出しやすい位置に整理するだけで、作業効率を上げられます。

整頓された環境では、探し物や取りに行く時間が削減され、作業に集中しやすくなるためです。

収納スペースを増やす設備や対策の例を紹介します。

ーーーーー

・棚や箱などの収納棚を準備する

・不要な資材・材料を処分して、スペースを確保する

・5S(整理・整頓・清掃・清潔・しつけ)活動を行う

ーーーーーとは言え、「収納場所が足りない」などの悩みもあるでしょう。そんなときは、天井付近の空間を活用できる収納システムを試してみてください。

弊社の「業務用エレベスイング」がおすすめです。上部空間のデッドスペースを最大限に活用でき、必要な時に手動で降ろせます!

まずは現場の収納状況を見直して、デッドスペースを有効活用できないか検討してみましょう。

4.身体の負担を軽減する道具の導入

身体への負担を減らす道具を取り入れることで、作業者の安全性が高まり、怪我や労働災害の予防につながります。

重量物を運んだり腕を上げ続けたりする作業は、肩や腰にかかる負担が大きく、慢性的な腰痛や肩の痛みを引き起こしてしまうからです。

こうした小さな身体の不調の積み重なりは、作業効率の低下だけでなく、深刻な労働災害にもつながります。

以下、身体の負担を軽減するツールを紹介します。

ーーーーー

・コルセットやベルトなどのサポート用品

・AGVなどの無人搬送車

・立ち作業を軽減する作業用チェア

ーーーーー弊社では、腕や肘の負担を軽減できる「アシストスーツTASK AR +SE」も取り扱っています!軽量で扱いやすく、年代問わず使いこなせるのがポイントです!

深刻な怪我や労働災害を未然に防ぐためにも、ツールの導入を検討をしましょう。

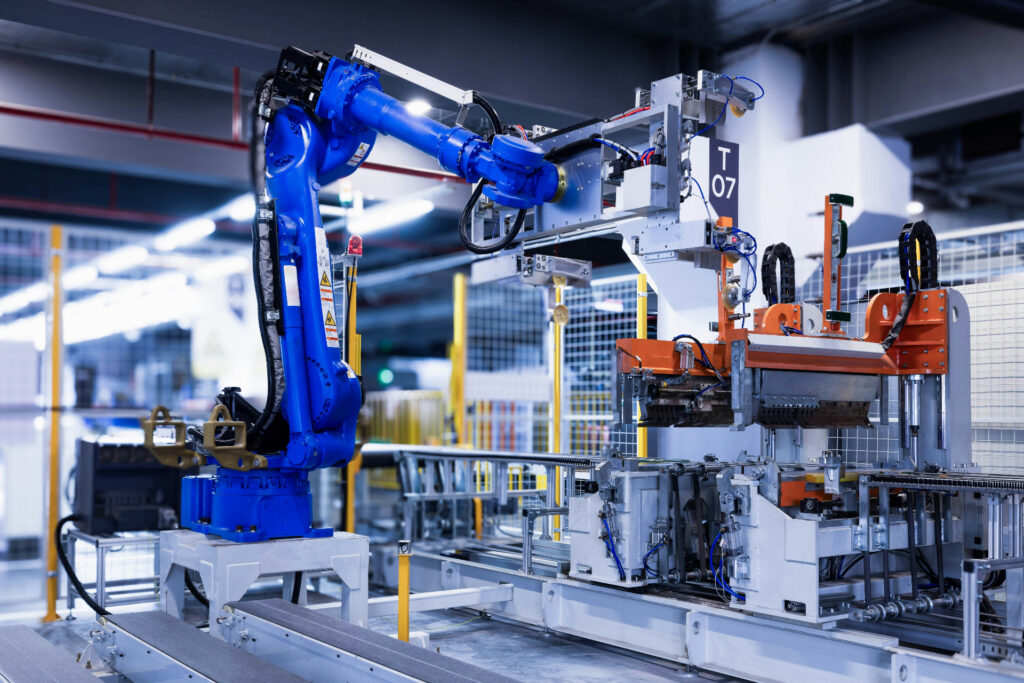

5.新しい機械の導入

これまで紹介したレイアウト変更などのソフト面の対策だけでは限界を感じたときは、設備投資が有効でしょう。

古い設備では品質が安定せず、大量生産にも対応できないため、作業効率が低下するためです。

ただし、「やみくもに最新型を選べば良い」というわけではありません。設備を取り入れる際に最も大切なのは、導入の「目的」を明確にすることです。

自社が抱えている課題や目的をしっかり見極めて、いくつか比較検討したうえで、課題の解決やコストパフォーマンスに最も見合った機械を選びましょう。

例えば、特定の工程で不良品が多い場合は、その工程に特化した精度の高さが売りの機械が適しています。

他にも、人手不足で生産が追いつかないのであれば、作業を簡単に自動化できる設備を検討するのが効果的です。

目的に見合った機械に切り替えることで、精度とスピードが向上し、安定した生産が可能になります。

長期間使用すれば、投資資金も回収できるでしょう。

まずはソフト面の対策を進めて、投資効果を試算した上で設備導入を検討するのをおすすめです。

【まとめ】工場の効率化ならダイドーに相談しよう!

工場の効率化を図るなら、まず原因を正確に把握することから始めましょう。データに基づいて課題を明確にし、「仕組み」と「環境」を変えることで、根本的な解決が可能です。

今回紹介したレイアウト変更やデータの可視化は、コストをかけずに今日から始められます。

また、収納スペースの確保や新しい機械の導入などの課題が見えてきたら、設備投資を検討しましょう。

弊社でも、作業の効率化をはかれる商品を多く取り揃えております!

自社に合った効率化の方法がわからない場合も、お気軽にご相談ください。原因を分析し、最適な改善策をご提案いたします。