NEWS

-

2025/12/04

【製造業】人手不足が原因で起こる問題とは?今すぐできる6つの解決策を紹介

いつも人手が足りなくて、現場が回らない…

離職率は高まる一方…何から取り組めばいい?

人はいるはずなのに、なぜか納期がギリギリになる…

製造業の経営者や現場責任者にとって、人手不足は頭の痛い問題です。

しかし、「人手不足=人を増やせば解決」とは限りません。実は、作業効率や職場環境の問題が「人手不足感」を生み出しているケースも多いのです。

本記事では、製造業で人手不足が起こる4つの原因と放置するリスク、そして「人を増やさなくても取り組める解決策」を解説します。

記事を読むことで、自社の人手不足の本当の原因がわかり、今いる人材で効率的に現場を回すヒントが得られます。

ぜひ参考にしてみてください。

人手不足が起こる4つの原因

製造業で人手不足に悩む企業は少なくありません。従業員がなかなか定着せず、数多くの工場で人手不足が慢性化しています。

なぜ製造業でここまで人手不足が進んでいるのか、4つの原因を見ていきましょう。

ーーーーー

1.製造業に根強い3Kのイメージが若者を遠ざけているから

2.少子高齢化により労働人口が減っているから

3.転職が当たり前の時代になり人材が定着しないから

4.作業効率の低さが人手不足を加速させているから

ーーーーー実際には人員が足りているのに、業務の非効率さによって人手不足のような状態に陥っている工場も少なくありません。

自社の状況と照らし合わせながら、どの要因が当てはまるのか確認してみてください!

1. 製造業に根強い3Kのイメージが若者を遠ざけているから

製造業には「3K」という言葉があります。3Kとは「きつい・汚い・危険」の頭文字をとったもので、このイメージが、若者を製造業から遠ざける大きな要因になっています。

経済産業省による「ものづくり白書」によると、新卒者の製造業への就職は、2000年以降低下傾向にあり、2022年は9.7%まで下がっています。

(参考:2024年版ものづくり白書 43ページ|経済産業省)

一方で、ITやコンサルティングといった業界は、ワークライフバランスやキャリア成長を重視する若者から人気を集めています。

このような業界イメージの差が、人材獲得の難しさにつながっています。

残業時間の透明性、評価制度の公平性など、若者が仕事に求めていることをくみ取り、製造業の実態とイメージアップを解消する具体策が鍵となるでしょう。

2. 少子高齢化により労働人口が減っているから

日本では少子高齢化が進み、労働人口が減り続けています。

総務省の推計では、生産年齢人口(15〜64歳)は減少を続けており、「2050年には約5,275万人まで減少する」と見込まれています。

(参考:令和4年版 情報通信白書|総務省)

特に体力のある20代・30代の減少は深刻です。求人を出しても応募が集まらず、採用できても他業界に流れてしまうケースも多いです。

技術を継承する若手がいなければ、ベテラン社員の定年退職とともに、培ってきた技術やノウハウが失われてしまいます。

「人を増やす」という発想だけでは限界があると言えるでしょう。少ない人数でも効率的に業務を回せる仕組みづくり、つまり「省人化」の視点が不可欠です。

3. 転職が当たり前の時代になり人材が定着しないから

終身雇用が当たり前だった時代は終わり、転職は今やキャリアアップの一般的な選択肢になりました。

この高い人材の流動性が、製造業の人手不足を加速させているのです。

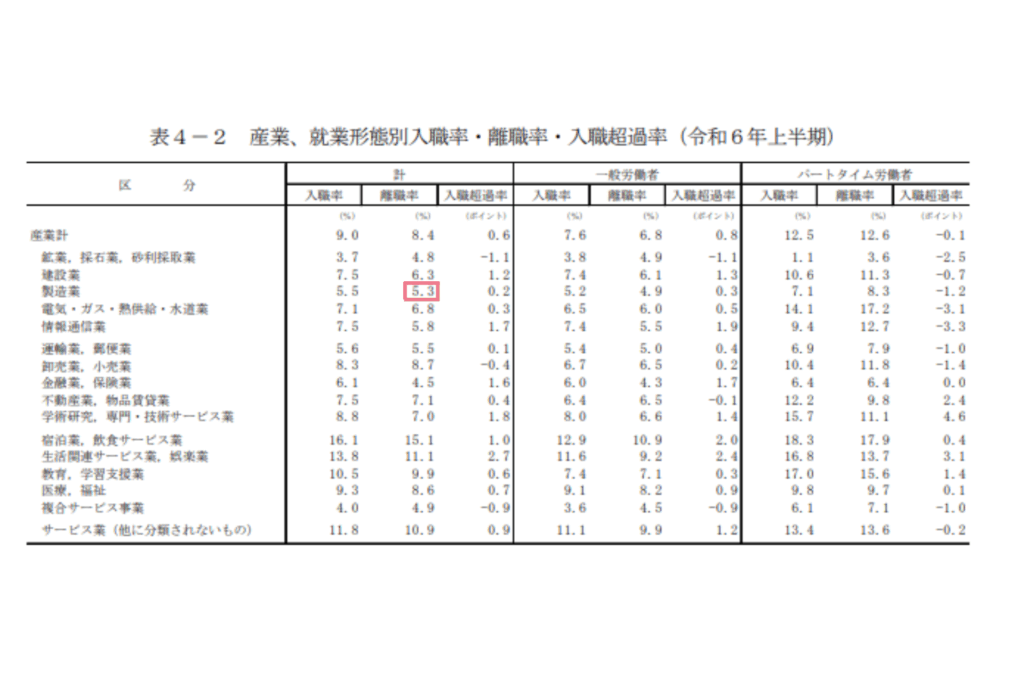

厚生労働省の雇用動向調査によると、製造業の離職率は毎年約9〜10%で推移しておりました。

令和6年上半期では5.3%まで低下し他業種と比較して低い水準にあるものの、今後も一定の人材が流出し続けることが予想されます。

この悪循環を断ち切るには、「辞めさせない」仕組みづくりが重要です。

給与や福利厚生だけでなく、身体的負担の軽減や働きやすい環境整備など、従業員が「長く働きたい」と思える職場をつくることが求められます。

4. 作業効率の低さが人手不足を加速させているから

人手不足の原因は「人が足りない」ことだけではありません。見落とされがちですが、作業効率の悪さが「人手不足感」を引き起こしているケースもあります。

例えば、以下のような状況に心当たりはありませんか?

ーーーーーーーーーーーーー

・ 機械の配置が悪く、作業者の移動距離が長い

・ 手作業での測定・入力に時間がかかり、ミスが発生する

・ 段取り替えに時間がかかり、稼働率が上がらない

ーーーーーーーーーーーーーこのような非効率な状態では、必要以上に人員が多くなってしまうこともあります。

「人が足りない」のではなく、「効率が悪いから人手が必要になっている」という逆転現象が起きているのです。

人手不足を放置することで起きる問題とは

人手不足を「一時的なもの」「今は仕方ない」と捉え、現状維持のまま乗り切ろうとする経営者は少なくありません。しかし、人手不足による問題は時間が経つほど、経営に深刻なダメージを与えます。

人手不足を放置して起こる3つのリスクを確認しておきましょう。

ーーーーー

1.納期遅れ・品質低下による利益の低下

2.けがや事故などの労働災害が起こるリスクの増大

3.従業員の高齢化による事業継続の危機

ーーーーー問題を早期に認識し、対策を講じることが重要です。

1. 納期遅れ・品質低下による利益の低下

人手不足によって業務をこなしきれなくなると、納期遅れや品質低下が発生し、利益が減少します。

少ない人数で業務を回すと、計画通りの生産数を確保できません。取引先から「納期が守れない工場」と評価されれば、クレームや受注機会の損失につながります。

さらに深刻なのは、目の前の業務に追われることで、新規事業の挑戦や設備投資の余裕がなくなることです。改善活動が停滞すれば、競合他社との差は開く一方でしょう。

結果として、事業の成長が完全に停滞し、市場での競争力を失ってしまいます。

2. けがや事故などの労働災害が起こるリスクの増大

人手不足による長時間労働が続くと、従業員の集中力・判断力が低下し、労働災害のリスクが高まります。

製造現場では、こうしたヒューマンエラーが製品不良だけでなく、重大事故につながりかねません。

忙しさのあまり機械の定期点検や安全確認を後回しにすれば、設備の不具合を見逃す原因にもなります。

一度重大な事故が発生すれば、労働基準監督署から操業停止を命じられるリスクもあります。従業員の命と健康、そして企業の存続を守るためにも、人手不足の解消は急務の課題です。

3. 従業員の高齢化による事業継続の危機

若手が入社しない状況が続くと、従業員の平均年齢は上昇し続けます。

そして、熟練工が持つ技術やノウハウを引き継ぐ人材がいないまま定年を迎えれば、事業の継続そのものが危うくなります。

また、高齢化が進んだ職場では、新しい視点や発想が入りにくく、業務改善や効率化も停滞しがちです。

このような状態が続けば、従業員のモチベーションも下がるでしょう。

人手不足の放置は、単なる人員の問題ではなく、企業経営の根幹に関わる課題なのです。

人手不足を解消するための方法6選

製造業の現場では、人手不足は深刻な問題です。この問題を解決するには、人材の採用だけでなく、現在働いている人にも焦点を当てることがポイントです。

ここでは、工場の効率化にもつながる6つの実践的な方法をご紹介します。

ーーーーー

1.外国人・女性を積極的に採用する

2.業界・企業のイメージの改善を図る

3.作業環境を整える

4.機械や設備を導入する

5.従業員のエンゲージメントを向上させる

6.作業の属人化を防ぐ

ーーーーー「人を増やす」だけではなく、「今いる人が長く、楽に、効率よく働ける環境を整える」ことが、根本的な解決につながるでしょう。

1. 外国人・女性を積極的に採用する

人手不足を解消する手立てとして、採用の間口を広げてみましょう。

外国人材を雇用すれば、意欲の高い若い労働力が確保できるだけでなく、条件を満たせば助成金も受け取れます。

例えば、一時帰国のための休暇制度やマニュアルや標識類の多言語化など、外国人特有の就労環境を整えれば、厚生労働省から最大80万円の支給が可能です。

(参考:人材確保等支援助成金 外国人労働者就労環境整備助成コース|厚生労働省)

女性の活躍推進に取り組む企業は、厚生労働省から「えるぼし認定」を取得でき、企業イメージの向上や公共調達での加点といったメリットがあります。

ものづくりに熱意のある人材を採用した結果、不良廃棄率が低下し品質が向上した企業もありますよ!

人手不足の解消と同時に、誰もが働きやすい活気ある社風が生まれます。

2. 業界・企業のイメージの改善を図る

製造業の3Kという悪い印象を払拭し、業界全体のイメージ向上につなげましょう。

仕事へのマイナスなイメージがあると、なかなか求人も増えません。クリーンな職場であることを積極的にアピールしてください。

たとえば、SNSやインタビュー記事、動画などを活用して、現場で働く社員の声や職場の雰囲気を伝えましょう。工場見学会やインターンシップを開催すれば、実際の職場の雰囲気を知ってもらえます。

安心して働ける職場環境だと認識が広がれば、製造業への抵抗も薄まるでしょう。

働きやすい職場・成長できる環境を具体的にアピールすることが、人手不足解消の第一歩ですよ!

3. 作業環境を整える

従業員が本来の力を発揮し、ストレスなく働くには、快適な作業環境が欠かせません。

環境整備は、働きやすさの向上だけでなく、離職率の低下にも直結します。大きなコストをかけなくても、以下のような工夫で職場の印象は大きく変わります。

ーーーーーーーーーーーーー

・ 必要な道具がすぐに取り出せる

・ 収納スペースを確保し、整理整頓しやすくする

・ 作業姿勢に合わせて高さを調整できる作業台を導入する

ーーーーーーーーーーーーーなお、弊社では作業姿勢に合わせて、高さを5段階調整できるアルミワゴンを取り扱っています。軽くて丈夫なだけでなく、収納スペースを増やすこともできます。

小さな改善の積み重ねが、従業員の身体的負担を軽減し、長く働ける職場づくりにつながります。

4. 機械や設備を導入する

「人が足りない」と感じたとき、採用を増やすことだけが解決策ではありません。機械・設備の導入による「省人化」は、人手不足を根本から緩和する効果的なアプローチです。

特に、以下のような作業は、機械化によって大幅な効率改善が見込めます。

ーーーーーーーーーーーーー

・ 危険を伴う作業(重量物の運搬、高温環境での作業など)

・ 単純な繰り返し作業(切断、測定、検査など)

・ 精度が求められる作業(寸法管理、品質チェックなど)

ーーーーーーーーーーーーーたとえば、素材を決まった長さでカットする作業の場合。

図面を確認しながら手作業で測定・入力が必要なため、見間違いや入力ミスが発生しやすく、熟練者でないと任せられない工程であることが多いです。

この作業を機械に任せれば、人よりも速く、安全に、正確に対応できます。

弊社が開発した30年の技術と現場の声が詰まったアルミ押出材切断機も、人手不足解消の一助になります。

「設備投資=何千万円もかかる」というイメージがあるかもしれませんが、必ずしもそうではありません。

重要なのは「人を増やして生産性を上げる」のではなく、「人手が必要な業務をいかに減らすか」という発想です。

1人分の人件費(年間400〜500万円)と比較すれば、数年で回収できる設備投資は十分に検討の価値があります。

5. 従業員のエンゲージメントや雇用満足度を向上させる

従業員のエンゲージメント(貢献意欲)や満足度を高める施策も重要です。

退職が相次いだ場合、すぐに人手が足りなくなってしまいます。採用コストも考えると、今いる従業員に長く働いてもらう方が、はるかに効果的です。

具体的には、以下のような施策が効果的です。

ーーーーーーーーーーーーー

・ 待遇面の改善:給与・賞与の見直し、福利厚生の充実

・ 柔軟な勤務体系:短時間勤務、シフトの柔軟化など、ライフスタイルに寄り添う働き方

・ 成長機会の提供:スキルアップ研修、資格取得支援、明確なキャリアパスの提示

・ 身体的負担の軽減:省力化設備の導入、作業環境の改善

ーーーーーーーーーーーーー特に製造現場では、身体的な負担が離職理由になることも少なくありません。「楽に働ける環境」を整えることが、結果的に定着率向上につながります。

6. 作業の属人化を防ぐ

特定のベテラン社員に頼りきっていると、突然の休職や退職が起きたときに現場が回らなくなります。作業を標準化し、誰でも対応できる体制を整えましょう。

具体的には、以下の取り組みが効果的です。

ーーーーーーーーーーーーー

・ 作業手順書・マニュアルの整備:誰が作業しても同じ品質を維持できる

・ 動画マニュアルの作成:文字だけでは伝わりにくい技術やコツを可視化

・ 機械化による標準化:人の技量に依存しない工程をつくる

ーーーーーーーーーーーーー属人化を解消すれば、複数の人が同じ業務をこなせる状態になり、人員配置の柔軟性も高まります。急な欠員が出ても、現場が止まることはありません。

従業員全体のスキルが底上げされ、安定した現場運営が実現されるでしょう。

工場現場における効率化についてより詳しく知りたい方は、関連記事「【保存推奨】工場の業務効率化をはかる5つの対策!失敗する原因と今日から取り組める改善策を紹介」も、ぜひ参考にしてください!

まとめ:人手不足の原因を解消して安定した運営を図ろう!

人手不足の原因は「人が足りない」ことだけではありません。作業効率の悪さや職場環境の問題が、実質的な人手不足を生み出しているケースも多いのです。

まずは自社の状況を見つめ直し、「本当に人が足りないのか、それとも効率の問題なのか」を見極めることが重要です。

本記事で紹介した施策のうち、業界・企業のイメージアップや作業環境の整備は、大きなコストをかけずに今日から始められます。

取り組みやすい施策から徐々に始め、効率化や省人化の課題が見えてきたら、設備投資を検討しましょう。

弊社では人手不足の解消につながる商品を多く取り揃えておりますので、ぜひご検討ください!